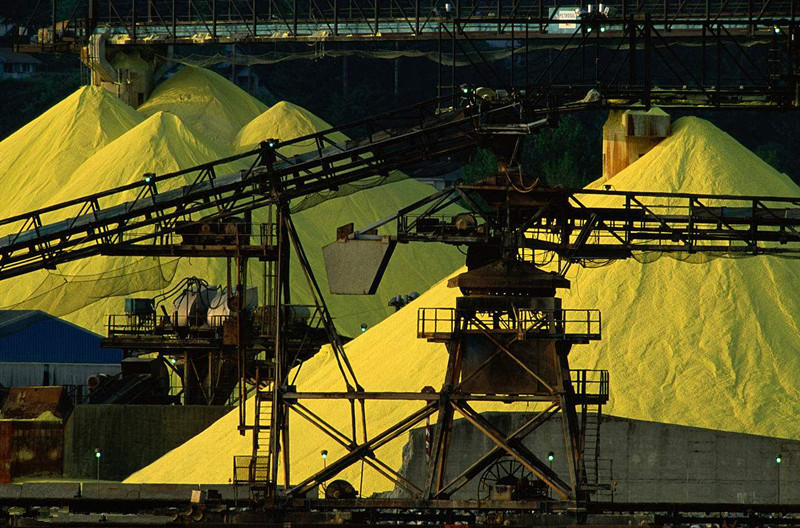

橡膠製品常用硫化劑:硫磺的分類

在化工之中橡(xiàng)塑這個行(háng)業算是大型行業,而橡膠也更是我們(men)不可(kě)缺失的重要物(wù)質,作用於任何行業領域與工(gōng)具用品上麵,橡膠的分類也是所有橡塑產品之中最多品種之一,自然加工方式也不簡單,一款橡膠製品之中可以添加幾十種配方來達到性(xìng)能效果(guǒ),所以橡膠硫化劑(jì)也隻重要物質之(zhī)一,不同的橡膠品種不同的硫化方法你都了解過了嗎?

1、粉末硫黃

將塊狀硫黃、經過粉(fěn)碎、脫酸等處理後可得到硫黃粉末。用於橡膠工業中的粉末硫黃的(de)細度在200目以(yǐ)下,特殊情況也有用600目左右者。

2、沉降硫(liú)黃

將硫黃與氫氧化鈣共同加熱,生成多硫化鈣化合物,再加入稀(xī)硫酸使硫黃沉降出來。這種硫黃的平均粒徑為l~5微米,故(gù)在橡(xiàng)膠中分散性極好,用於製造高級橡膠製品。

3、膠體硫黃(高分散(sàn)性(xìng)硫黃)

在分(fèn)散劑存在下,將粉末硫黃或沉降硫黃於球磨(mó)機或膠體磨中研磨,製成粘稠狀物,再經幹燥、粉碎製成粒徑為l~3微米的膠體硫黃。這種硫黃適(shì)用於乳膠(jiāo)製品的生產。

4、表麵處理硫磺

在硫黃粒子表(biǎo)麵上包覆(fù)一層油類或聚(jù)異丁烯等物質,以(yǐ)免硫黃粒子被其它配合劑所包圍,有利於分散。采用2.5%的油類與硫黃製成膏劑,分散(sàn)效(xiào)果(guǒ)也很好(hǎo)。

5、不溶性硫黃

結(jié)晶狀硫黃加熱至200~250℃的熔融(róng)狀態,在20℃低溫下急速冷卻即得(dé)到透明彈性體。這就是用S8n表示的(de)鏈狀“高分子”硫黃。

各種(zhǒng)硫磺硫化體係

一、普(pǔ)通硫磺硫化體係

普通硫化體係(ConventionalVulcanization簡稱CV),是指二烯類橡(xiàng)膠的通常硫黃用量範圍的硫化(huà)係統,可製得軟(ruǎn)質(zhì)高彈性硫化膠。各種橡(xiàng)膠製(zhì)品的(de)CV體係如下表所示。

不同橡膠產品,由於不飽和度、成分和(hé)結構(gòu)的差異,CV係統中的硫黃用量、促進劑品種及用量都有(yǒu)差異。天然橡膠是高順式、高不飽和度的橡膠,含有不少天然軟化劑及氮堿成分,對橡膠活化、促進硫化有一定作用、硫化速度(dù)比較快,所以硫化劑用量較其他橡膠高、促進劑用量又比其他(tā)橡膠低。一般說來。合成橡膠的不飽和度比天然橡(xiàng)膠(jiāo)低,故相應的硫(liú)黃用量也低(dī),且(qiě)合成矽橡膠產品中殘(cán)存(cún)的脂肪酸皂類能顯著降低硫(liú)化速度。因此適當增加促進(jìn)劑用量,提高(gāo)硫化速(sù)度(dù)是必要的。對不飽和度極低的橡(xiàng)膠,例如IIR、EPDM,其硫化速度較慢,硫黃用量一般較(jiào)低,一般為1.5-2份。並使用高效快速(sù)的硫化(huà)促進劑如秋蘭姆類TMID、

TM及二硫代(dài)氦基甲酸鹽類作主(zhǔ)促進劑,噻吩(fēn)類為副促進劑。

普通的(de)硫黃硫化體係得到的硫化膠網絡大多含有多硫交聯鍵,具有高度的主鏈改性:硫化膠具有良好的初始疲勞性能(néng)。在室溫(wēn)條件下,具有優良的(de)動靜態性能。它最(zuì)大缺(quē)點是不耐熱(rè)氧老化。硫化膠不能在較高溫度下(xià)長期使用。

二、有效(xiào)硫化和半硫化體(tǐ)係

所謂有效硫化體係(EfficientVulcaniztion)簡稱EV,半有(yǒu)效硫化體係(Semi-EfficientVulcaniztion)簡稱Semi-EV(SEV),實際指硫黃(huáng)在硫(liú)化反應中的(de)交聯有效程度的高低。

EV和SemiEV的含義

為了提高硫黃在硫化過(guò)程中的有效性,一般采取下列二種方法(fǎ):

1、提高促進劑用量、降低硫黃用(yòng)量。這種高促/低琉配合體係中。硫黃0.3~0.5份。

2、采用無硫(liú)配合,即硫黃給予(yǔ)體的配合。例如采TMTD或DTDM的(de)配合。

以上二種(zhǒng)硫化(huà)體係的硫化膠網絡中,單硫(liú)交聯鍵和雙硫(liú)交聯鍵占絕對優勢,即90%以上,網絡具有極少主鏈改性,這種硫化體係稱為EV硫化體係。

三、高溫硫化(huà)體係

為了提高生產效率,橡(xiàng)膠(jiāo)工業自動化聯(lián)動化巳成為一個必然趨向,因此(cǐ)高溫快速硫化也被廣(guǎng)為采用。例如注射硫化、電(diàn)纜連續硫化和超高頻硫化都是建立在(zài)高溫快速硫化的基礎上。所謂(wèi)高溫硫化就是指溫度在180~240℃下的硫化,比傳統的硫化(huà)溫度140~150℃高得多。根據硫化溫度效應的硫化溫度係數變化範圍在1.8~2.5之內,則每升高溫度10℃,硫化時間約(yuē)可縮短一半,大大(dà)提(tí)高了生產效率。但硫化溫度升高時,硫化膠的物理機械性(xìng)能,如拉伸強度、彈性模量、扯斷伸長率、硬度、回彈性都會降低。這和高溫硫化時,交聯密度(dù)下降有關。

四、平衡硫化體係(xì)

不飽(bǎo)和的二烯類橡(xiàng)膠,特別是天然橡膠的(de)普通硫黃(huáng)硫化體係硫化膠,不耐熱氧老化,會產生嚴重的硫化返原現象,導致產品的動態性能急劇(jù)下降,影響輪胎等製品的使用壽命。雖然有效硫化體係能克(kè)服普通硫化體係的(de)某些缺點,但都無(wú)法消除(chú)硫化膠的硫化返原性。1977年,S.woff用Si69[雙(三乙氧基(jī)甲矽(guī)烷基丙基)]四硫化物在與琉黃、促進劑等摩爾比條件下使硫化膠的交聯密度處於(yú)動態常量(liàng)狀態,把硫化(huà)返原降低(dī)到最低程度或消除了返原現象。這種硫化體係稱為平衡硫化體(tǐ)係(EquilibrlumCure,簡稱EC)。平衡(héng)硫化體係即EC的硫化膠與CV不同之處是在較長硫化周期內,交聯密度是恒定的,因而具有優良的耐熱老化性(xìng)能和(hé)耐疲勞性能。

平衡硫(liú)化體係的(de)膠料具有高強高(gāo)、高抗撕性、耐熱氧、抗(kàng)硫化返原、耐動態疲勞性和生熱低(dī)等優點,因(yīn)此它在長壽命動態疲勞製品和巨型(xíng)工程輪胎、大型矽橡膠製品製造等方麵有重要應用。

同類文章排行

- 矽膠雙色表帶的工藝流程,您知道它是如何定製嗎!

- 如何管控矽膠產品披風自拆邊,哪些問題更需要管控?

- 液態矽膠常(cháng)見問題點,每道工序(xù)流程您都了解嗎!

- 矽膠表帶靜電吸力強,它(tā)的表麵清理方式您(nín)學會了(le)嗎!

- 矽膠膠(jiāo)塞裝(zhuāng)機出現尺寸不良,裝配不對位應該如何解決(jué)!

- 矽膠(jiāo)材質抗撕強度如何管控,軟硬度對它的影響大(dà)不大?

- 矽(guī)膠片材工藝區分,平麵與異形片工藝(yì)應該(gāi)怎麽選!

- 矽膠防護(hù)套噴塗手感油的作用是什麽(me)?

- 矽膠圈長期使用易破損,您知(zhī)道其中(zhōng)的主要因素(sù)嗎!

- 矽(guī)膠中的(de)氣相膠到底是什麽,它(tā)有什麽作(zuò)用?

最新資訊文章

您的瀏覽曆史